Przemysł 4.0 to termin, który odnosi się do czwartej rewolucji przemysłowej, charakteryzującej się integracją nowoczesnych technologii z procesami produkcyjnymi. W odróżnieniu od wcześniejszych rewolucji, które koncentrowały się głównie na mechanizacji i automatyzacji, Przemysł 4.0 wprowadza inteligentne systemy, które są w stanie komunikować się ze sobą oraz analizować dane w czasie rzeczywistym. Kluczowymi elementami tej rewolucji są Internet Rzeczy, sztuczna inteligencja, big data oraz robotyka. Dzięki tym technologiom przedsiębiorstwa mogą zwiększać efektywność produkcji, redukować koszty oraz poprawiać jakość produktów. W praktyce oznacza to, że zakłady produkcyjne stają się bardziej elastyczne i zdolne do szybkiego dostosowywania się do zmieniających się potrzeb rynku. Przemysł 4.0 nie tylko wpływa na sposób produkcji, ale także na organizację pracy oraz relacje między pracownikami a technologią.

Jakie technologie są kluczowe dla Przemysłu 4.0?

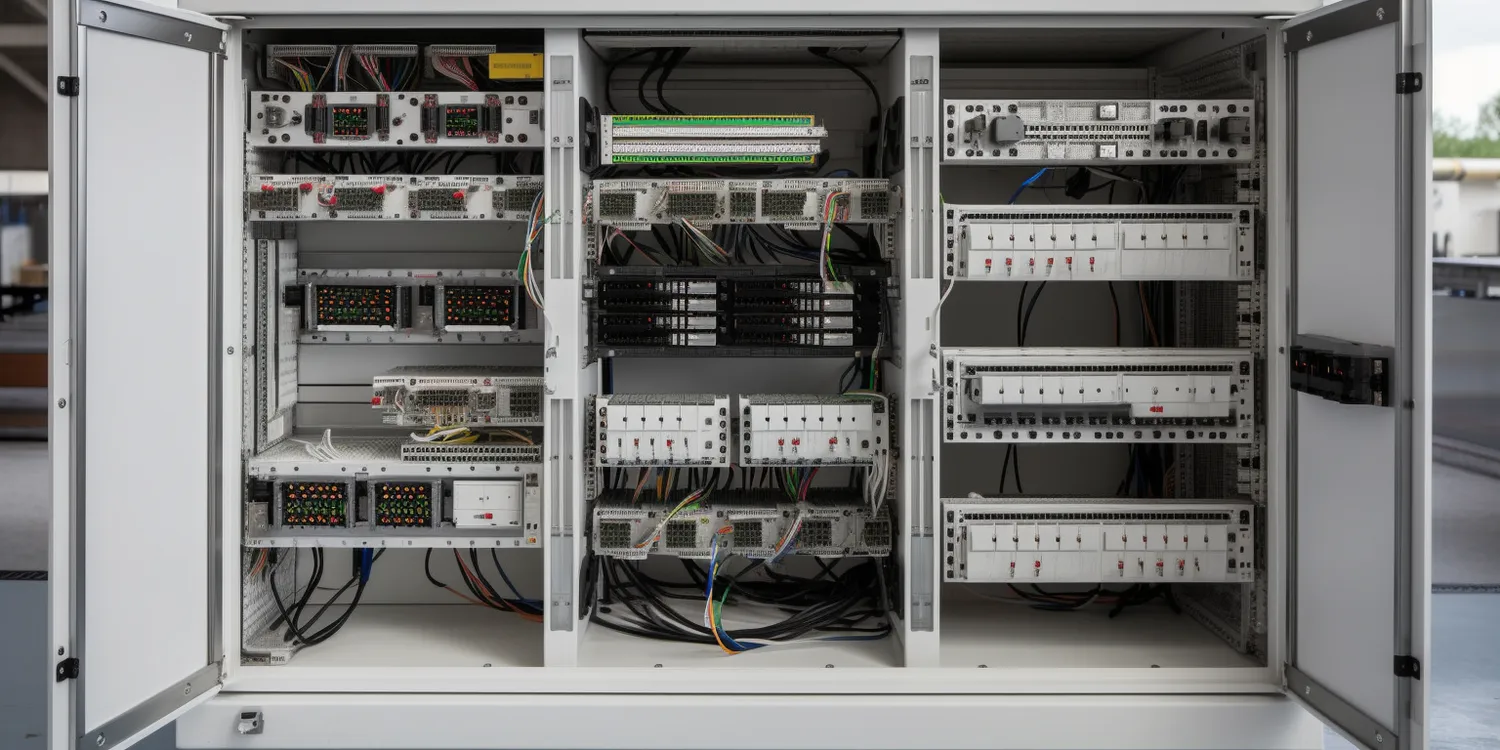

W kontekście Przemysłu 4.0 istnieje wiele technologii, które odgrywają kluczową rolę w transformacji procesów produkcyjnych. Jedną z najważniejszych jest Internet Rzeczy, który umożliwia połączenie różnych urządzeń i maszyn w sieci, co pozwala na zbieranie danych oraz ich analizę w czasie rzeczywistym. Kolejną istotną technologią jest sztuczna inteligencja, która pozwala na automatyzację procesów decyzyjnych oraz optymalizację działań produkcyjnych. Big data to kolejny element, który umożliwia przetwarzanie ogromnych ilości danych generowanych przez maszyny i urządzenia, co pozwala na lepsze prognozowanie oraz podejmowanie decyzji opartych na faktach. Robotyka również odgrywa kluczową rolę w Przemyśle 4.0, ponieważ nowoczesne roboty są coraz bardziej zaawansowane i potrafią wykonywać skomplikowane zadania w sposób autonomiczny.

Jakie korzyści niesie ze sobą Przemysł 4.0?

Wprowadzenie Przemysłu 4.0 wiąże się z wieloma korzyściami dla przedsiębiorstw oraz całej gospodarki. Jednym z najważniejszych atutów jest zwiększenie efektywności produkcji poprzez automatyzację procesów oraz eliminację błędów ludzkich. Dzięki zastosowaniu nowoczesnych technologii firmy mogą osiągać wyższe wskaźniki wydajności oraz skracać czas realizacji zamówień. Kolejną zaletą jest możliwość lepszego zarządzania zasobami dzięki analizie danych w czasie rzeczywistym, co pozwala na optymalizację wykorzystania surowców oraz energii. Przemysł 4.0 umożliwia także personalizację produktów zgodnie z indywidualnymi potrzebami klientów, co zwiększa ich satysfakcję i lojalność wobec marki. Dodatkowo, wdrożenie innowacyjnych rozwiązań sprzyja tworzeniu nowych miejsc pracy związanych z obsługą nowoczesnych technologii oraz rozwijaniem kompetencji pracowników.

Jakie wyzwania stoją przed firmami w erze Przemysłu 4.0?

Mimo licznych korzyści związanych z wdrożeniem Przemysłu 4.0, przedsiębiorstwa muszą stawić czoła wielu wyzwaniom podczas tego procesu transformacji. Jednym z głównych problemów jest konieczność inwestycji w nowoczesne technologie oraz infrastrukturę IT, co może być kosztowne dla wielu firm, zwłaszcza małych i średnich przedsiębiorstw. Ponadto, brak odpowiednich umiejętności wśród pracowników stanowi istotną przeszkodę w skutecznym wdrażaniu innowacyjnych rozwiązań. Firmy muszą inwestować w szkolenia oraz rozwój kompetencji swoich pracowników, aby mogli oni efektywnie korzystać z nowych technologii i narzędzi. Kolejnym wyzwaniem jest zapewnienie bezpieczeństwa danych oraz ochrony przed cyberatakami, które stają się coraz bardziej powszechne w erze cyfryzacji przemysłu.

Jak Przemysł 4.0 wpływa na zatrudnienie i rynek pracy?

Wprowadzenie Przemysłu 4.0 ma znaczący wpływ na rynek pracy oraz sposób, w jaki zatrudniani są pracownicy. Z jednej strony, automatyzacja procesów produkcyjnych oraz zastosowanie robotów mogą prowadzić do redukcji miejsc pracy w tradycyjnych sektorach przemysłu. Wiele rutynowych zadań, które wcześniej były wykonywane przez ludzi, teraz może być zrealizowanych przez maszyny, co rodzi obawy o przyszłość zatrudnienia w niektórych branżach. Z drugiej strony, Przemysł 4.0 stwarza nowe możliwości zatrudnienia w obszarach związanych z technologią, inżynierią oraz analizą danych. W miarę jak firmy wdrażają nowoczesne rozwiązania, rośnie zapotrzebowanie na specjalistów z zakresu IT, programowania oraz zarządzania danymi. W związku z tym, kluczowe staje się kształcenie pracowników i dostosowywanie programów edukacyjnych do zmieniających się potrzeb rynku pracy. Warto również zauważyć, że Przemysł 4.0 promuje rozwój kompetencji miękkich, takich jak umiejętność pracy w zespole czy kreatywność, które są niezbędne w środowisku opartym na współpracy między ludźmi a technologią.

Jakie są przykłady zastosowania Przemysłu 4.0 w różnych branżach?

Przemysł 4.0 znajduje zastosowanie w wielu branżach, co pokazuje jego wszechstronność oraz potencjał do transformacji różnych sektorów gospodarki. W przemyśle motoryzacyjnym wykorzystanie technologii IoT pozwala na monitorowanie stanu pojazdów oraz przewidywanie awarii jeszcze przed ich wystąpieniem, co zwiększa bezpieczeństwo i komfort użytkowników. W sektorze spożywczym automatyzacja procesów produkcyjnych oraz inteligentne systemy zarządzania jakością przyczyniają się do poprawy efektywności oraz bezpieczeństwa żywności. Również w branży zdrowotnej Przemysł 4.0 przynosi korzyści poprzez zastosowanie telemedycyny oraz systemów monitorowania pacjentów, co umożliwia szybszą diagnozę i lepszą opiekę nad chorymi. W logistyce technologie takie jak drony czy autonomiczne pojazdy rewolucjonizują sposób dostarczania towarów, zwiększając szybkość i efektywność transportu. Wreszcie, sektor energetyczny korzysta z inteligentnych sieci energetycznych, które pozwalają na optymalizację zużycia energii oraz integrację odnawialnych źródeł energii.

Jakie są kluczowe elementy strategii wdrożenia Przemysłu 4.0?

Wdrożenie Przemysłu 4.0 wymaga starannie przemyślanej strategii, która uwzględnia zarówno aspekty technologiczne, jak i organizacyjne. Kluczowym elementem jest analiza obecnego stanu przedsiębiorstwa oraz identyfikacja obszarów wymagających modernizacji i automatyzacji. Następnie konieczne jest określenie celów strategicznych oraz priorytetów inwestycyjnych, które będą zgodne z długoterminową wizją rozwoju firmy. Kolejnym krokiem jest wybór odpowiednich technologii i narzędzi, które będą najlepiej odpowiadały potrzebom organizacji oraz jej zasobom finansowym. Ważnym aspektem jest również zaangażowanie pracowników w proces transformacji – ich wiedza i doświadczenie mogą okazać się nieocenione podczas wdrażania nowych rozwiązań. Szkolenia oraz programy rozwoju kompetencji powinny być integralną częścią strategii wdrożeniowej, aby zapewnić pracownikom umiejętności niezbędne do efektywnego korzystania z nowoczesnych technologii.

Jakie są przyszłe kierunki rozwoju Przemysłu 4.0?

Przemysł 4.0 to dynamicznie rozwijający się obszar, który będzie ewoluował wraz z postępem technologicznym i zmieniającymi się potrzebami rynku. Jednym z przyszłych kierunków rozwoju jest dalsza integracja sztucznej inteligencji w procesach produkcyjnych, co pozwoli na jeszcze większą automatyzację i optymalizację działań przedsiębiorstw. Rozwój technologii blockchain może również wpłynąć na sposób zarządzania łańcuchami dostaw poprzez zwiększenie przejrzystości i bezpieczeństwa transakcji między partnerami biznesowymi. W miarę jak coraz więcej firm decyduje się na wdrażanie rozwiązań chmurowych, możemy spodziewać się wzrostu znaczenia danych w chmurze jako kluczowego elementu strategii biznesowych. Również rozwój technologii AR (rozszerzonej rzeczywistości) i VR (wirtualnej rzeczywistości) może znaleźć zastosowanie w szkoleniach dla pracowników oraz w procesach projektowania produktów.

Jakie są najlepsze praktyki dla firm wdrażających Przemysł 4.0?

Aby skutecznie wdrożyć Przemysł 4.0, firmy powinny stosować najlepsze praktyki oparte na doświadczeniach innych organizacji oraz aktualnych trendach rynkowych. Po pierwsze, kluczowe jest zaangażowanie wszystkich interesariuszy – od zarządu po pracowników – w proces transformacji już od etapu planowania strategii wdrożeniowej. Dzięki temu można uzyskać cenne informacje zwrotne oraz zapewnić większe wsparcie dla zmian organizacyjnych. Po drugie, warto inwestować w badania i rozwój oraz współpracować z uczelniami wyższymi i instytutami badawczymi w celu pozyskania najnowszej wiedzy na temat innowacyjnych technologii i metod produkcji. Kolejnym krokiem jest stworzenie kultury innowacji wewnątrz organizacji – zachęcanie pracowników do dzielenia się pomysłami oraz eksperymentowania z nowymi rozwiązaniami może przynieść nieoczekiwane korzyści dla firmy.

Jakie są różnice między Przemysłem 4.0 a wcześniejszymi rewolucjami przemysłowymi?

Przemysł 4.0 różni się od wcześniejszych rewolucji przemysłowych pod wieloma względami, co czyni go unikalnym etapem w historii przemysłu i technologii. Pierwsza rewolucja przemysłowa koncentrowała się głównie na mechanizacji produkcji za pomocą maszyn parowych, co znacznie zwiększyło wydajność pracy ludzkiej i umożliwiło rozwój fabryk jako centralnych miejsc produkcji towarów. Druga rewolucja przemysłowa przyniosła elektryczność oraz masową produkcję dzięki zastosowaniu taśm montażowych; to właśnie wtedy zaczęto stosować standardyzację produktów i procesów produkcyjnych na dużą skalę. Trzecia rewolucja przemysłowa miała miejsce dzięki rozwojowi komputerów i technologii informacyjnej; automatyzacja stała się kluczowym elementem procesów produkcyjnych dzięki zastosowaniu komputerowych systemów sterowania maszynami i urządzeniami produkcyjnymi.